鋼管液壓膨脹形技術在汽車行業中的應用及發展趨勢

在內高壓成形的基礎研究、工藝與設備的開發、實際應用等方面,歐美國家的研究機構和企業走在了世界的前沿,代表著國際先進水平,領導著液壓脹形技術的發展方向。目前,國外發達國家已建成和投產了眾多專業化的液壓脹形生產線,具有較大的生產規模。

德國是最早將液壓脹形技術應用到汽車工業的國家之一。教授運用有限元模擬及計算機控制技術做了大量的工作,運用基本理論并且在大量實驗的基礎上,對汽車零部件的可成形性、可生產性、摩擦性質、模具表面質量和磨損方面進行了深入研究。在美國,由教授領導的美國俄亥俄州立大學的工程研究中心專門成立了內高壓成形技術研究小組,并舉辦了三屆液壓成形技術會議,成立了管材液壓成形協會,向會員提供液壓成形方面的技術資料及最新發展動態,為內高壓成形工藝的提高與普及做出了貢獻。福特汽車公司和國家鋼鐵公司等人通過數值模擬和實驗對矩形截面零件的內高壓成形進行了分析,提出了在成形早期有益起皺的概念。日本的液壓成形技術發展也很快,不僅各大汽車公司(豐田汽車公司、日產汽車公司等)開始使用內高壓成形技術生產汽車零件,各大煉鋼產(NKK鋼廠、新日鐵鋼廠、川崎制鐵所等)也對該技術進行了非常細致廣泛的研究,做了大量的實驗,并研制出幾種內高壓成形機。研究了硬化系數和各向異性對管材液壓成形過程的影響,推導出了最大內壓力與初始管徑、初始壁厚、材料應變硬化指數等材料參數在無軸向載荷作用下的函數關系。使用熱態液壓成形技術制造出了具有復雜截面形狀的汽車發動機托架并于2004年投入到了客車的生產中。

在國內,哈爾濱工業大學是國內最早系統開展液力成形的單位之一,苑世劍l教授在液壓成形技術的成形理論、工藝、液壓控制和設備方面也做了大量工作,取得了許多成果。哈爾濱工業大學成立了液力成形工程研究中心,成功地研制了國內首臺150MPa液壓成形機,填補了國內管材液壓成形機的空白。燕山大學的趙長財教授采用塑性變形理論推導了薄壁直管液壓成形載荷變化曲線的計算公式;南京理工大學的樊黎霞、鄭再象等對管材液壓成形液壓系統進行了設計與研究:青島科技大學的田仲可對直管液壓成形進行了實驗和模擬研究:桂林電子科技大學的楊連發等對管材液壓成形中摩擦系數的測定方法進行了研究:中國科學院金屬研究所張士宏課題組在液壓成形的工藝分析,實驗、有限元模擬和設備開發方面取得了實質性進展。

基于先前研究的成果,內高壓成形技術研究和應用的發展趨勢包括:

(1)超高壓成形。目前工業生產中使用的內高壓成形機的增壓器最高壓力一般不會超過500MPa,為了適應更復雜的結構形狀和高精度、更大壁厚和高強度材料(超高強鋼、鈦合金和高溫合金等),需要最高可能超過1000MPa的內壓。超高壓成形帶來一系列相應的問題需要解決,如超高壓管端移動密封、超高壓下的摩擦行為、模具材料及超高壓液體控制精度等。

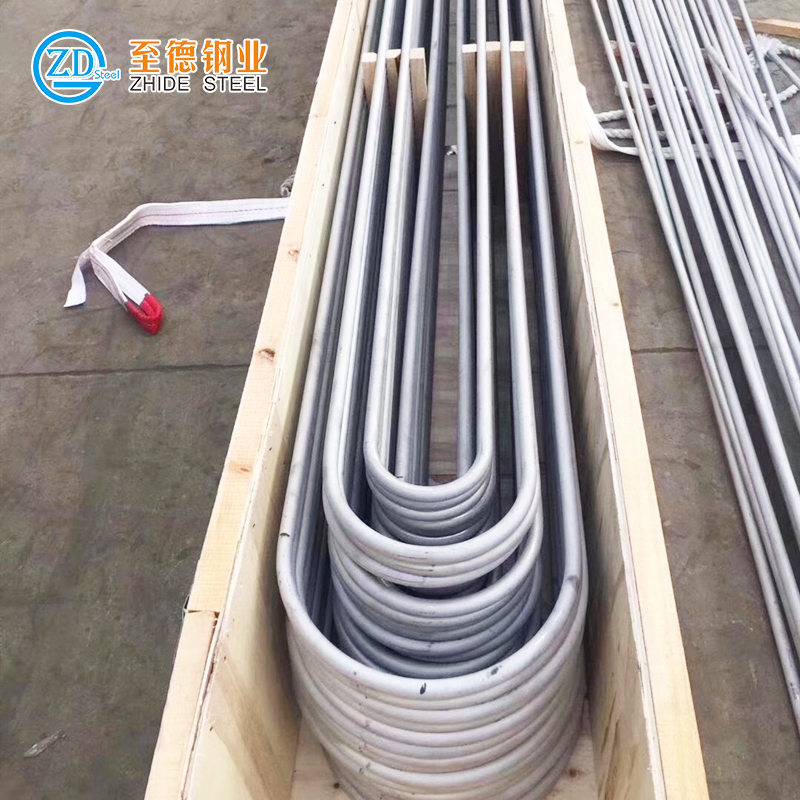

(2)熱態內壓成形。為了解決高性能鋁合金、鎂合金等輕合金材料室溫塑性低、成形困難的問題,采用加熱加壓介質成形異型截面零件是內高壓成形發展的一個重要方向。目前,以耐熱油做為介質的溫度可以達到300℃,壓力達到lOOMPa,完全能滿足鋁合金和鎂合金管材成形的需要。熱態內壓成形的主要問題是成形時間長、效率低。對于鈦合金,需要溫度在600℃以上成形,目前的耐熱油達不到這個溫度,采用氣體做為成形介質是一個很有前景的解決方案。

(3)超高強度鋼成形。隨著汽車對結構輕量化需求的進一步提高,車體上使用的鋼材強度越來越高,材料塑性降低,例如,鋼材強度由250MPa提高到1000MPa,塑性由45%降低到12%。材料塑性降低,使開裂傾向嚴重,成形難度增大,需對彎曲、預成形、內高壓成形工藝、壁厚分布和潤滑等進行深入研究。

綜合以上關于內高壓成形的文獻綜述以及發展趨勢分析可知,目前關于內高壓成形變形過程中的力學模型構建、成形機理研究、實際應用等都得到了迅速的發展,研究和應用成果也趨于系統化,而進一步的發展則受到了管材材料在強度和塑性二者之間矛盾的限制,所以,研究開發兼具高強度和高塑性的原料管材成為了今后內高壓成形技術發展的必要環節。

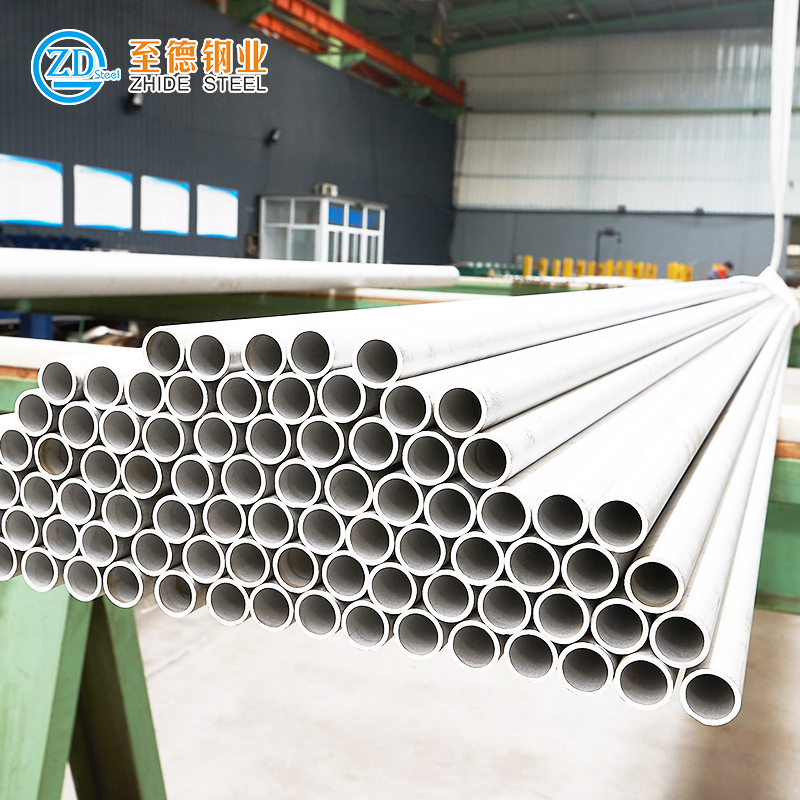

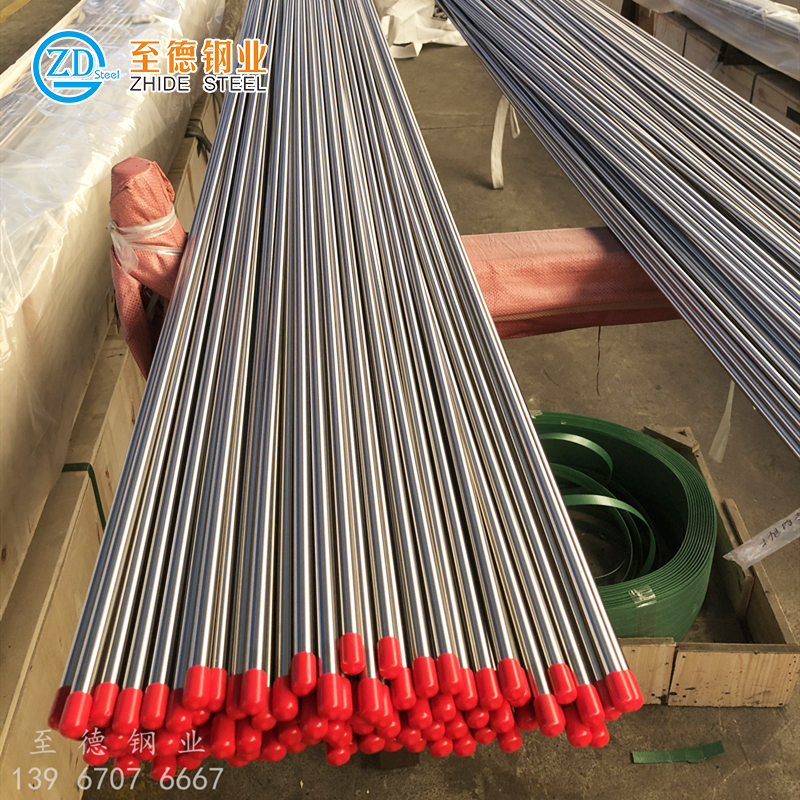

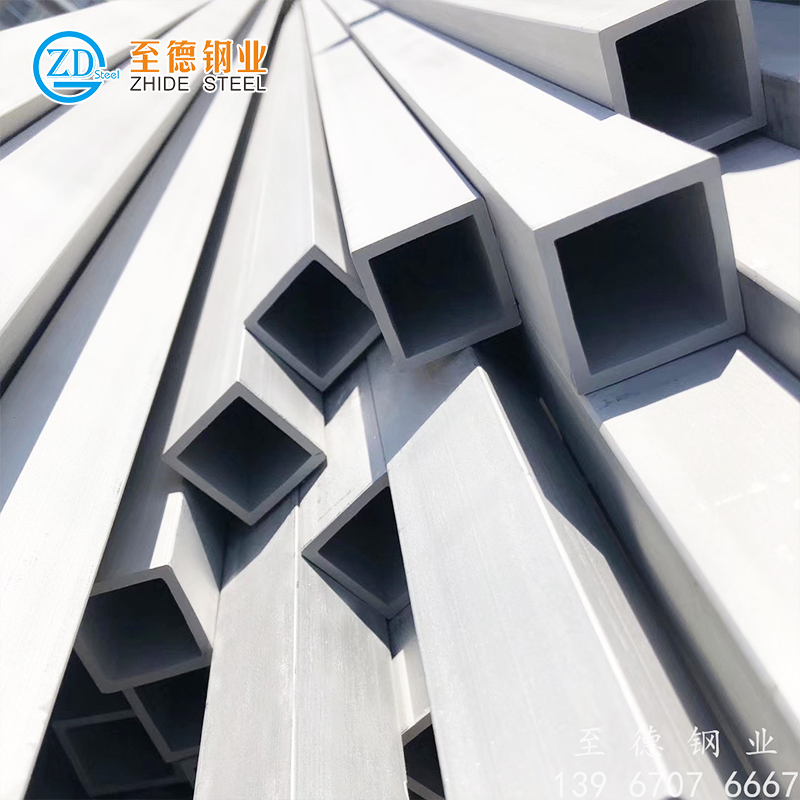

本文標簽:不銹鋼管

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。